Artikel aktualisiert am 31.07.2022 Angepasste Version des bisherigen Dokuments aus dem Downloadbereich, Programm zur Einstellung hinzugefügt, Hinweis zu den nicht notwendigen Bauteilen, Änderungen bei der Emitterdiode.

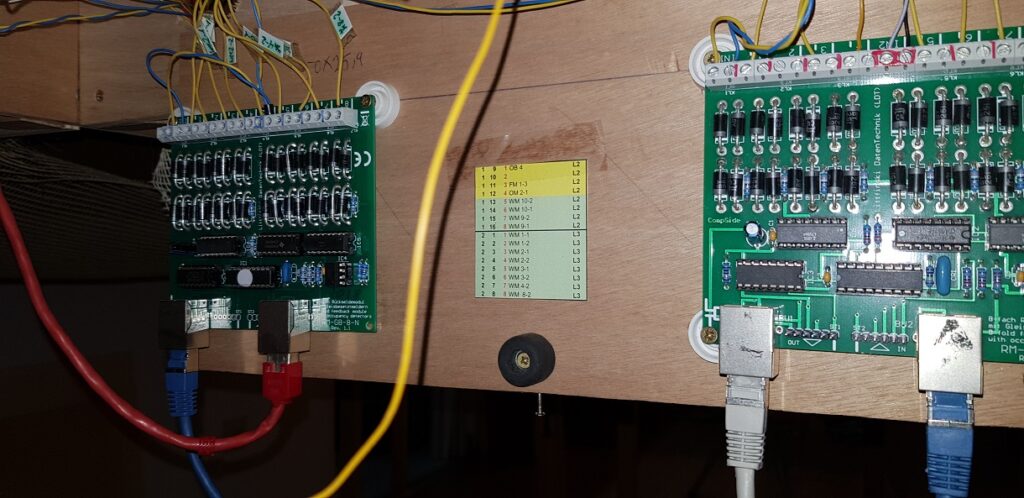

Hier möchte ich euch einmal über meine Erfahrungen mit dem 8Fach IR Modul für S88 von Matthias Schumacher berichten.

Nachdem ich schon seit Jahren auf der Suche nach flexiblen und bezahlbaren (…) Infrarotmeldern war, bin ich bei Schumo fündig geworden. Es handelt sich um ein 8-fach IR Modul am S88 Bus und alle Details zum Modul sind sehr gut dokumentiert:

- Allgemeine Beschreibung im Stummiforum

- Video zu den Eigenschaften des Besetztmelders

- Video zur Einstellung der Empfindlichkeit der IR-Sensoren

- Programm zur Einstellung von Andre („JKnopf“)

Wer schon immer SMD Bausteine gelötet hat und damit auch überhaupt keine Probleme hat – der braucht hier nicht weiter zu lesen. Aber die Mehrzahl der Modelleisenbahner ist wahrscheinlich ähnlich „grob motorisch“ veranlagt wie ich, wenn es um solche „Miniaturen“ geht. Und sicherlich hat auch nicht jeder gleich die vollständige Produktpalette an Hilfsmitteln fürs SMD Löten.

Um es gleich vorwegzunehmen: Es hat geklappt und ich bin von dem Modul ganz begeistert!

Bis es so weit war musste ich allerdings einige Erfahrungen machen – und vielleicht hilft meine Anleitung den nicht so versierten Modellbahnern es auch mal mit dieser Lösung zu versuchen.

Hilfsmittel

- Lötkolben – Auch wenn jetzt viele Elektroniker die Nase rümpfen, aber ich habe es das Löten mit einem ganz normalen 18W Ersa Lötkolben durchgeführt – keine Lötstation mit unterschiedlichen Temperaturen und keine besondere Spezialspitze oder ähnliches.

- Gute (!) Pinzette

- Lupe– am besten als Lupenbrille

- Alte Zahnbürste

- Dünner Lötzinn (1mm)

- Schrumpfschlauch in 4mm und 1mm Durchmesser

Bestellung

Die Teile für ein einzelnes Modul finden sich hier (es steht natürlich jedem frei die Module wo immer er will zu bestellen – für mich war hier auch Matthias sehr hilfreich bei der Auswahl günstiger und funktionierender Teile):

https://www.reichelt.de/my/1526860

Wer erstmals ein Modul baut dem empfehle ich noch folgende Teile mit zu bestellen:

- Löthonig https://www.reichelt.de/loethonig-7-5-g-loethonig-p214267.html?

- Trimmpotentiometer https://www.reichelt.de/trimmpotentiometer-22-kohm-linear-pih-pt10mh1223ai-p232397.html?

Der Löthonig vereinfacht das spätere Löten des SMD Prozessors und auch des Resonators – das Poti wird zum Einmessen des Moduls benötigt – wie weiter unten beschrieben ist es aber nicht unbedingt notwendig. Selbstverständlich gibt es auch diverse andere Anbieter – es muss also nicht Reichelt sein…

Obige Auswahl beinhaltet übrigens die Sender und Empfängerdioden für H0 – für N findet sich eine entsprechende Diode in dem entsprechenden Artikel im Stummiforum.

Damit belaufen sich die Gesamtkosten des Moduls auf ca. 16 € – excl. Versandkosten. Vergleichbare Module kosten im Handel bis zu 11€ pro einzelne Lichtschranke (!) – und da kommt dann oftmals der S88 Anschluss noch dazu!

Montage

Bei SMD Bausteinen gilt die gleiche Regel wie auch bei „normalen“ Platinen: Gemäß der Dicke des Bauteils sortiert auflöten – also zuerst die schmalen Teile wie alle SMD Teile – danach die Durchsteckwiderstände und erst ganz zum Schluss die Netzwerkanschlüsse.

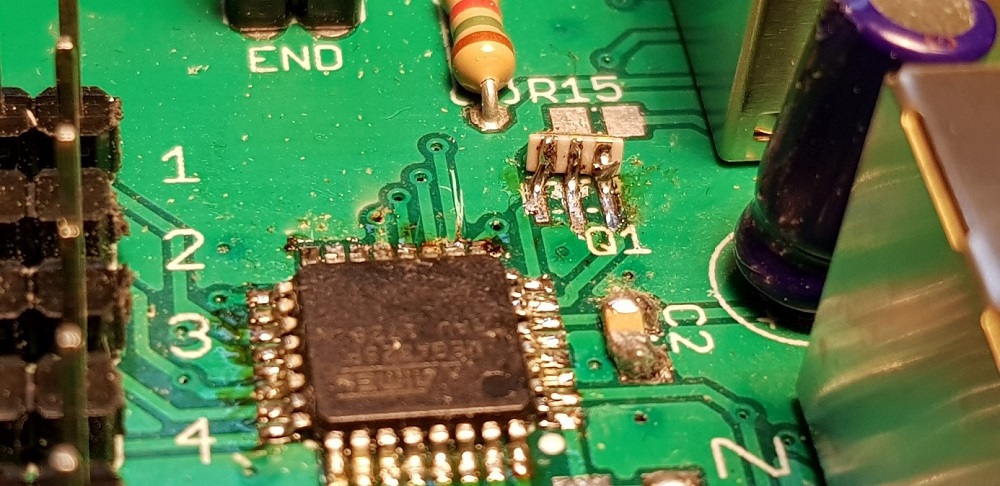

Und wundert euch nicht, das auf dem Bauteil auch C3, T1, R15 und R16 benannt sind, auf der Bestellliste aber fehlen: Diese Bauteile sind nicht mehr erforderlich, bzw. für eine spätere Erweiterung geplant!

Für die SMD Widerstände und Keramikkondensatoren mit 2 Anschlüssen lohnt sich das Verfahren zuerst einen Anschluss auf der Platine zu verzinnen und danach das SMD Element so zu platzieren das man es direkt verlöten kann. Dabei ein wenig Lötzinn auf die Lötspitze geben, platzieren und kurz mit dem Lötkolben (hier ist die Lupe von Vorteil) erhitzen um den Kontakt herzustellen. Mit Lötzinn danach den 2. Kontakt herstellen. Das ist auf Youtube überall gut beschrieben. Ich habe außerdem nach dem Einbau alle Widerstände durch gemessen um sicherzustellen, dass ich keine Kontaktbrücke hatte (meine Augen sind auch nicht mehr die Besten…).

Schwierig wurde es bei mir mit dem Resonator da dieser 3 Kontakte aufweist. Im Netz findet sich die Empfehlung zuerst den mittleren Kontakt zu löten und danach links und rechts. Wenn der Resonator nicht richtig eingebaut ist, dann funktioniert das Modul nicht (die LED leuchtet zwar – aber sonst klappt nix). Genau das war bei meinem ersten Versuch auch der Fall. Also habe ich das Modul senkrecht stehend eingebaut – und das funktioniert einwandfrei. Auch kann man so viel besser erkennen ob der Resonator Verbindung zu den Kontakten hat.

Die meisten Schwierigkeiten verursachte – erwartungsgemäß – der Prozessor. Und zwar nicht der Prozessor selbst, sondern die extrem kleinen Lötkontakte. Ich empfehle hier auf jeden Fall mit s.g. „Löthonig“ zu arbeiten (siehe https://www.youtube.com/watch?v=U3uO6rxiIS0 ). Wichtig ist auch die richtige Platzierung des Prozessors auf der Platine sodass die Markierung auf der Platine in der gleichen Ecke ist wie die Markierung auf dem Prozessor.

Das Verlöten des Prozessors ist im Video beschrieben. Man verwendet am Besten einen Zahnstocher zum Auftragen des Löthonigs um sodann möglichst dünn Lötzinn aufzutragen. Wichtig ist danach aber auch die richtige Nutzung des Endlötzinns. Ich hatte wohl zu viel des Guten gemacht, sodass anfangs nur ein Anschluss funktionierte (siehe Fehlerfall 1)

Einbaurichtung beachten: Das bei LEDs der Plus-Pol immer das längere Beinchen ist, ist wahrscheinlich bekannt. Wer aber die Piktogramme nicht kennt: Der Pluspol ist am nächsten am Platinenrand. Ebenfalls ist natürlich auch beim Elko die Einbaulage zu beachten!

Initial habe ich übrigens nur den ausgehenden S88-Anschluß fest verlötet – das erleichtert Nacharbeiten und für die weiteren Tests empfehle ich eh‘ einen gesonderten S88 Strang.

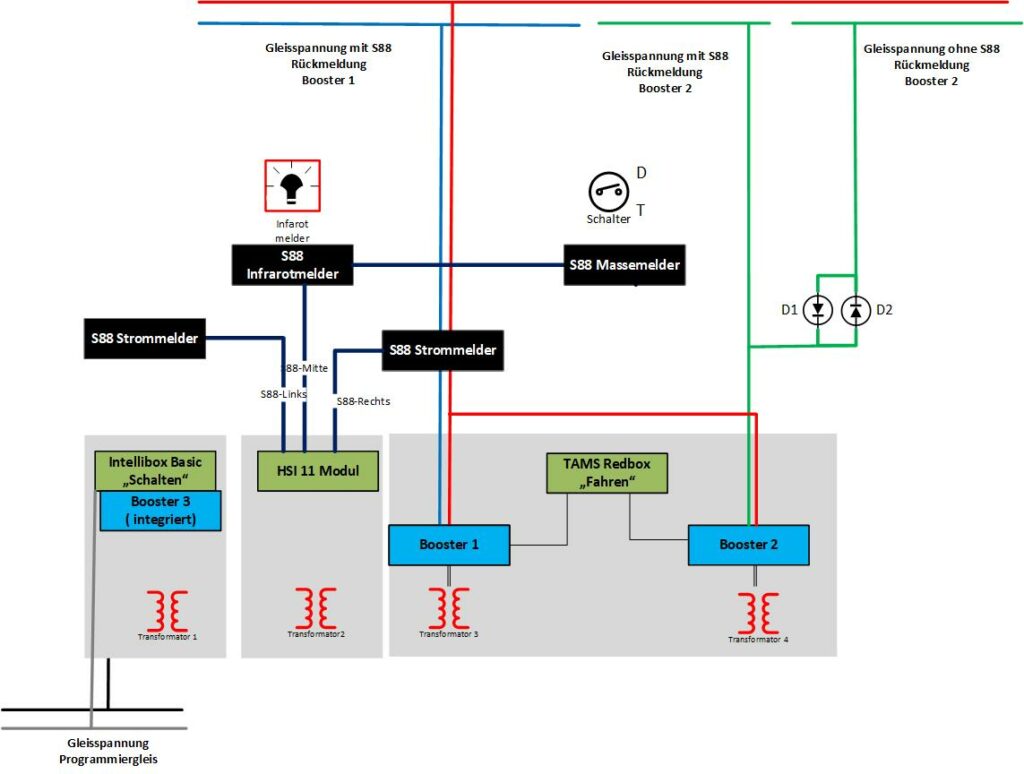

Test

Für die Tests hat mir Schumo netterweise einen – eher für Spur N gedachten – integrierten Melder beigelegt. Dieser hat den Vorteil, dass Diode und Sender in einem Baustein integriert sind und man damit wesentlich besser testen kann als mit getrennten Modulen. Um die Steuerungssoftware nicht zu verwirren empfiehlt es sich zunächst das Modul an einem eigenständigen S88 Strang zu testen und dazu die Anzeige der jeweiligen Digitalzentrale zur Rate zu ziehen. Ich habe dies mit Intellibox Basic und TAMS Redbox getestet. Für die Tests sollte die Überbrückung aufgesteckt sein welche das Ende des S88 am Modul markiert. Als S88 Kabel kommt hier s.g. CAT 7 (oder aber auch CAT 6 oder älteres CAT 5 Kabel) zum Einsatz.1Oftmals liegen diese Netzwerkkabel auch Routern, Switchen etc. bei. Aber Achtung: Es gab bei mir auch s.g. Crossover Kabel welches früher häufig als Direktverbindung ohne Switch zum Einsatz kam. Dieses funktioniert definitiv nicht – sieht nur leider meistens absolut gleich aus. Durchmessen lohnt sich wenn man ein solches Kabelkonvult noch zuhause haben sollte.

Nun sollte auf jeden Fall die LED funktionieren und aufleuchten wenn das Modul am S88 angeschlossen ist.

IR Sender und Empfänger

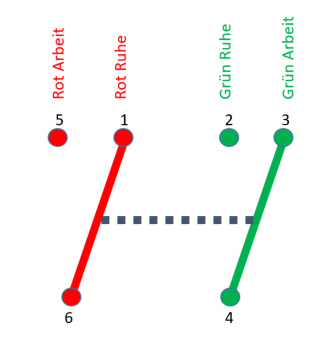

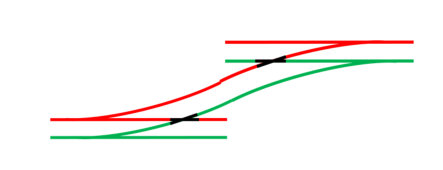

Für H0 empfiehlt sich SFH309FA als Empfänger und SFH 4346 als Sendediode2allerdings ist die SFH4346 aktuell bei Reichelt nicht mehr lieferbar – auf Empfehlung von Schumuo nutze ich jetzt die EL IR 204-A . Man beachte: Der Anschluss ist hier genau umgekehrt wie bei LEDs: Das längere Beinchen ist der Minuspol (Kathode). Das ist aber leider nicht generell der Fall. Je nachdem welchen Sender und welchen Empfänger man hat, lässt sich dies nur in Erfahrung bringen wenn man beim Hersteller bzw. Lieferanten in die Technische Dokumentation rein schaut. Für die o.g. Empfänger und Sender aus dem Reicheltprogramm ergibt sich somit folgender Anschluß an den 3-fach Pins ergeben:

- Pin 1 SFH 309FA – kurzes Bein

- Pin 2 SFH 4346 – kurzes Bein

- Pin 3 Jeweiliges langes Anschlussbein von Sender und Empfänger – Positionierung des Steckers zur Kante des Moduls hin.

Da ich Schrumpfschlauch zur Isolierung verwende und ich nur schwarzen Schrumpfschlauch hatte, habe ich den schwarzen Anschluss außen markiert um eine Verpolung beim Aufstecken zu vermeiden.

Man kann mit einer Handykamera sehr gut erkennen ob alle Lichtschranken zumindest Licht emittieren indem man die Handykamera auf manuellen Modus stellt, den Raum möglichst abdunkelt und dann die Belichtungszeit nach oben setzt. Das ergibt dann beispielsweise folgendes Bild:

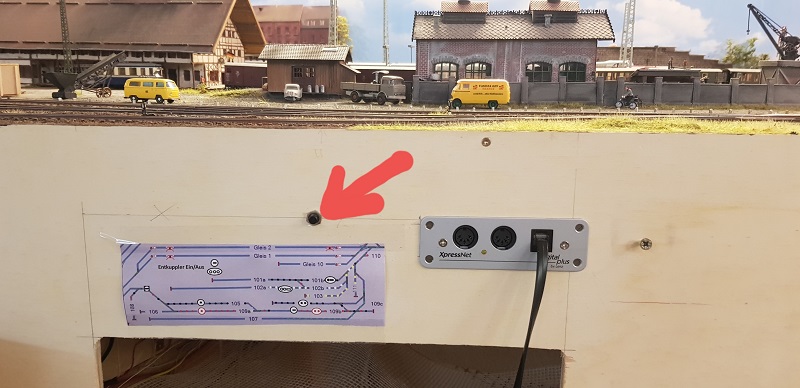

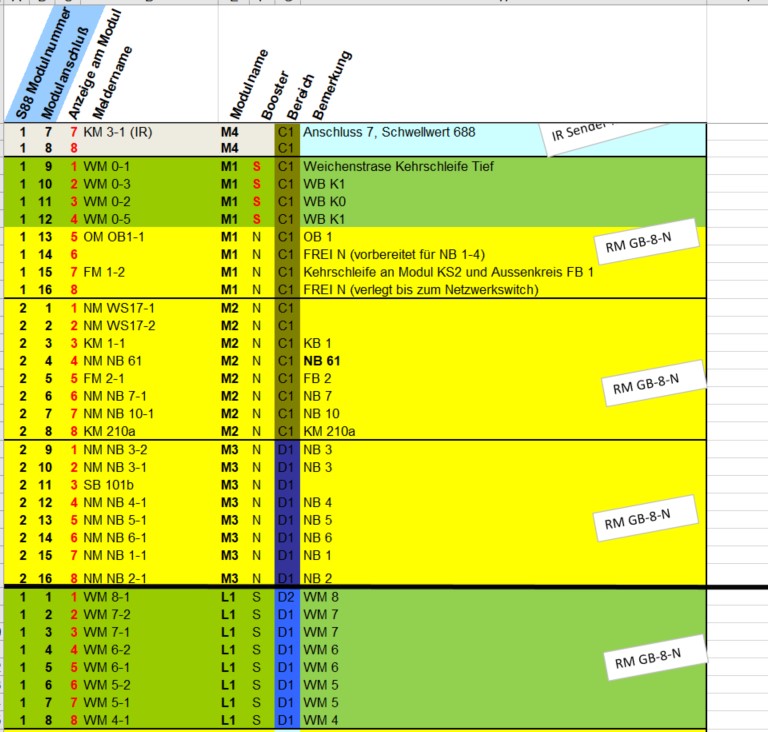

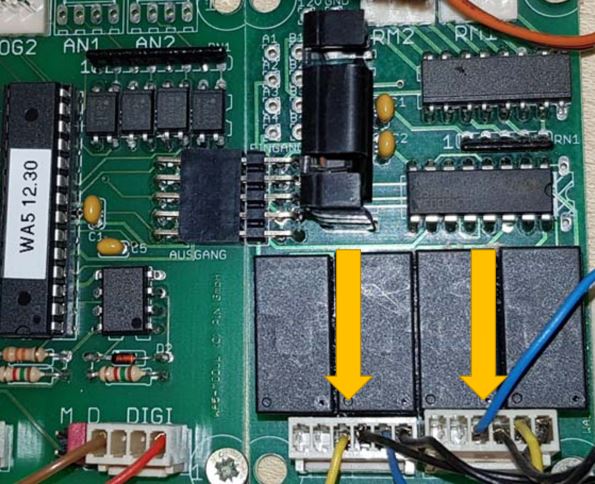

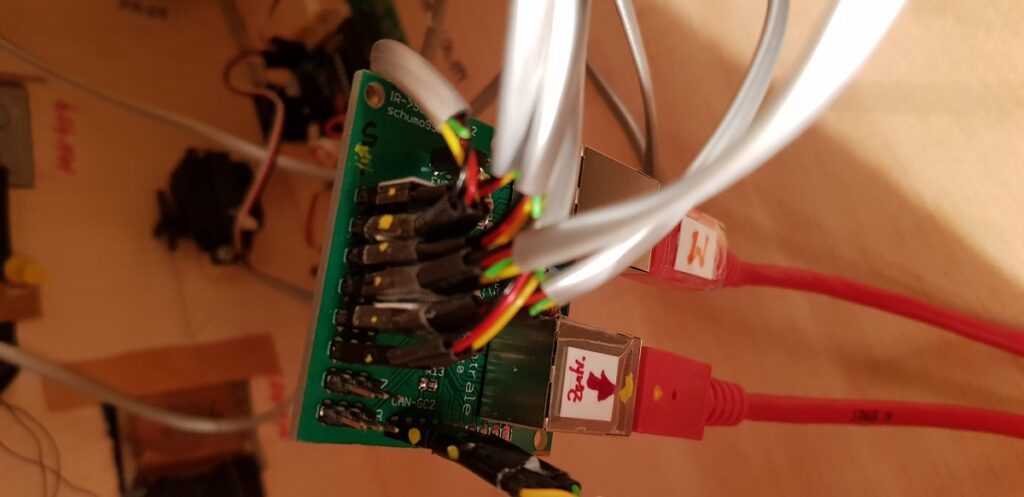

Haben die Tests alle funktioniert empfehle ich dringend noch die Anschlüsse alle zu dokumentieren – hier mal ein Beispiel eines Moduls welches größtenteils belegt ist:

Die gelben Punkte markieren den Platinenaussenrand und wie man sieht ist auch der weiter unten beschriebene Anschluss des FTDI Kabels hier schon aufgesteckt.

Fehleranalyse

Fehlerfall 1: Einige Anschlüsse funktionieren nicht

Hier hilft die folgende Übersicht des verbauten ATMega328 Prozessors:

Sende-LEDs von Anschluss 1-8: 10,11,12,13,17,16,17,14

Empfangs-Dioden von 1-8: 19,22,23,24,25,26,27,28

Wenn ein Anschluss nicht funktioniert hilft es die entsprechenden Anschlüsse zu prüfen und ggfs. nachzulöten. Hilft auch dies nicht, so hier noch einige Hinweise von Schumo (die ich selbst nicht ausprobiert habe):

Ob der Sender funktioniert kannst du prüfen indem du eine normale rote oder grüne LED (bitte keine weiße, weil die haben eine andere Spannung) zwischen den mittleren und den äußeren (am Rand liegenden) Pin von Anschluss 3 legst. + ist der mittlere Pin. Die LED muss dann leuchten, wenn auch nicht mit voller Stärke. Alternativ mit einer Handykamera draufschauen. Die meisten detektieren auch IR-Licht… Die Modulation auf dem Signal ist mit dem Auge nicht zu erkennen.

Den Empfängeranschluss kannst du nur noch über das FTDI-Kabel innerhalb der Software checken.

Fehlerfall 2: Kein Anschluss funktioniert

Wenn gar kein Anschluss funktioniert deutet dies eher auf ein Fehler beim Einbau hin. Hier insbesondere den Resonator prüfen. Natürlich können auch die Eingangskanäle am Prozessor ein Problem darstellen – daher hilft hier die Nachverlötung. Messen der Kontakte mit einem feinen Fühler am Messgerät hilft ebenfalls Fehler beim Zusammenbau zu finden.

Einmessen

Manuelle Einstellung

Zum Einmessen und Betrieb gibt das Video erschöpfend Auskunft.

Allerdings hatte ich auch manchmal den Effekt, das ein Melder gar nicht oder Dauerkontakt anzeigte.

Hier ist es wirklich wichtig den Melder nach dem Einbau (!)mittels Reset zurückzusetzen und dann im eingebauten Zustand (siehe unten) einzumessen. In meinem Falle war dazu auch keine Einstellung mittels Potentiometer erforderlich – die automatische Einmessung war voll und ganz ausreichend.

Einstellung mittels FTDI Kabel

Auch wenn die manuelle Einstellung – größtenteils – funktioniert, empfehle ich trotzdem sich ein FTDI Kabel zuzulegen – auch wenn man keine Gitterlichtschranken verwendet.

So hatte ich ein Modul, das sich überhaupt nicht mehr einstellen lies. Das äußerte sich darin, das nur ein einziger Anschluss funktionierte – alle anderen haben keine Meldung gebracht. Um dies zu beheben habe ich einen Reset durchgeführt – der geht allerdings nur mit einem FTDI Kabel.

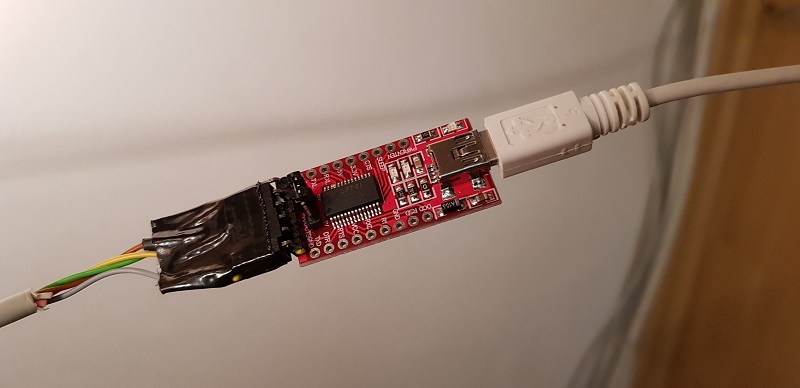

Dieses Kabel hat auf der einen Seite einen USB Anschluss, auf der anderen Seite verbindet man es mit dem Modul. Es gibt teure FTDI Kabel im Handel – es geht aber wesentlich günstiger wie z.B. mit diesem FTDI Modul bzw. FTDI Platine. Einziger Nachteil dabei ist das es wirklich 3-4 Wochen dauert bis das Modul kommt, da es aus China versandt wird.

Zu beachten ist außerdem, das es sich hier um ein Mini USB Kabel handelt – um genau zu sein USB Typ-A auf Mini USB – ein Kabel das vor einigen Jahren auch durchaus noch als Ladekabel an Handys zum Einsatz kam.

Auf der FTDI Platine gibt es außerdem einen Stecker den man auf +5V setzen muss. Die gesamte Belegung des Kabels sieht dann wie folgt aus:

| S88 IR Modul | S88 IR Belegung | FTDI | FTDI Belegung |

| Pin 1 | +5V | Pin 1 | GND |

| Pin 2 | GND | Pin 2 | CTS (unbelegt) |

| Pin 3 | RX | Pin 3 | +5V |

| Pin 4 | TX | Pin 4 | TX |

| Pin 5 | RX | ||

| – | – | Pin 6 | DTS (unbelegt) |

Und in einem realen Einbau sieht das ganze wie folgt aus (zugegebenermaßen nicht 100%ig sauber). Gelbe Punkte markieren den richtigen Anschluss, damit man das Kabel nicht verkehrt herum aufsteckt:

Bevor man das Kabel nun einsteckt sollte man tunlichst den S88 Bus abstecken (es reicht aber auch schon die Stromversorgung der Anlage für den S88 abzuschalten).

Nun alle IR Module anstecken und sich aus dem Internet die Software Hyperterminal runterladen. Die Software ist von Microsoft und eigentlich für Windows XP – funktioniert aber auch mit Windows 10 (Bitte von einer „offiziellen“ Seite runter laden – es gibt leider viel Mist im Netz….). Für Linux gibt es ähnliche Programme – aber ich hatte leider nur gerade Windows zum Testen…. Wesentlich einfacher geht es mit einem Konfigurationsprogramm – siehe dazu das folgende Kapitel)

Nun können wir unseren USB to FTDI Konverter am USB Port des PC/Laptop einstecken – und es sollte nun die LED am FTDI Modul und am S88 Modul leuchten. Wenn nicht, dann bitte nochmal alle Kabel und Verbindungen kontrolliere.

Nun im Geräte Manager von Windows sich noch anzeigen lassen welcher COM Port aktuell verwendet wird – siehe Anschlüsse (COM & LPT). Bei mir war es COM7. Den COM Port benötigen wir nämlich für das Terminalemulationsprogramm. Dazu die Einstellungen 115200 baud, 8 Datenbits, keine Flusssteuerung verwenden.

Wenn man nun ein Terminalwindow bekommt so sieht man zunächst nichts! Und wenn man was eintippt auch nicht! Es fehlt nämlich das s.g. Echo – also die Rückmeldung darüber welche Zeichen ich eingetippt habe. Deshalb einfach mal <I> (incl. Der Zeichen „<“ und „>“ ) eingeben und nun sollte ich den von Schumo beschriebenen Informationsoutput bekommen.

Mittels der Kommandos D1, D2, etc. lassen sich die Werte für jeden Anschluss anzeigen. Und nicht wundern das man dann endlose Debugwerte bekommt sondern mittels <D> einfach wieder ausschalten. Alles weitere hat Schumo selbst in seiner Beschreibung dokumentiert.

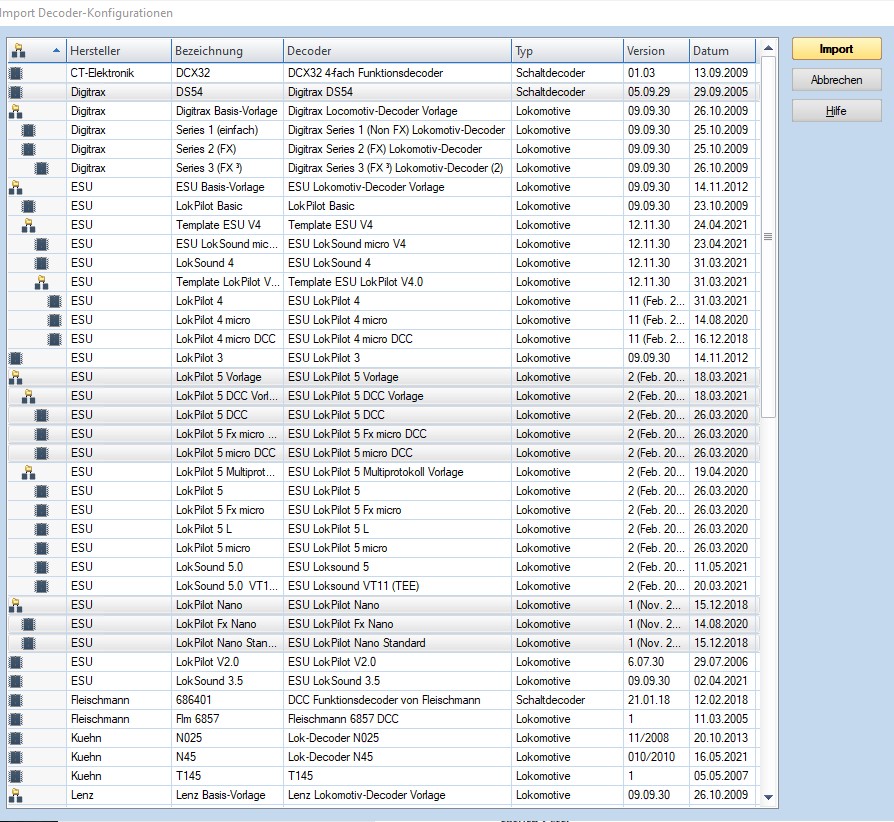

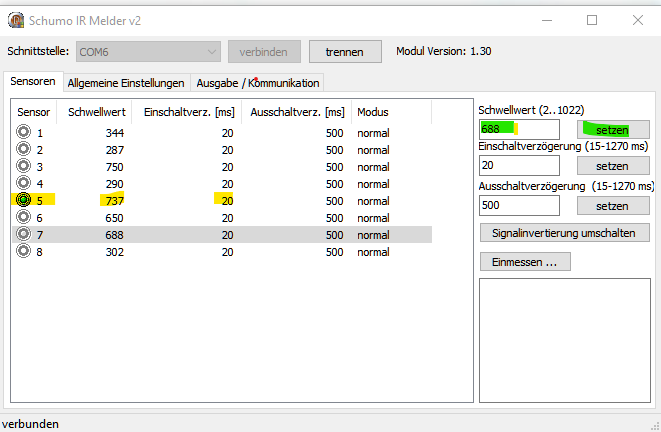

Zum Einmessen habe ich dann allerdings nicht Hyperterminal verwendet sondern die Software von Andre (SchumoCFG – findet sich auch auf dem o.g. Blog im Stummiforum) die wirklich sehr hilfreich beim Einmessen ist und die ich nur empfehlen kann. Wie Andre beschrieben hat ist das Programm noch ein wenig „rudimentär“. Deshalb habe ich mir folgende Vorgehensweise angewöhnt:

- S88 Spannung trennen

- FTDI Kabel am Modul einstecken und am PC

- SchumoCFG starten und Verbindung herstellen

- Einstellen des benötigten S88 Anschlusses mittels SchumoCFG

- Den errechneten Wert dokumentieren

- SchumoCFG trennen

- Hyperterminal starten und Verbindung herstellen

- Mittels <I> schauen ob die Werte übernommen wurden

- USB Anschluss trennen

Ich empfehle sich die ermittelten Werte aufzuschreiben. So hatte ich wohl irgendwann mal zu schnell das USB Kabel getrennt und alle Werte am Modul waren wieder auf Standardwerten L Mit Hyperterminal und <S x n> lassen sich die Werte dann aber ganz schnell wieder ins Modul schreiben ohne das man neu einmessen muss.

Verwendet man das Programm von Andre, so werden die Werte direkt eingelesen. Im Bild unten seht ihr gelb markiert die eingelesenen Werte. Geht ihr auf „Einmessen“, so könnt ihr den jeweiligen Melder neu programmieren. Dabei am Ende nicht vergessen mittels „setzen“ den Wert auch in das Modul zu schreiben.

Gelb markiert seht ihr hier übrigens den Sensor 5 den ich nach der Verbindung kurz aktiviert habe und der deshalb in grüner Farbe die Aktivierung anzeigt.

Wenn man die ermittelten Werte einträgt wundert man sich vielleicht über die teilweise doch großen Unterschiede. Deshalb hier (danke an Schumo!) nochmal die Übersicht, was die Werte jeweils bedeuten:

- Der Schwellenwert ist die Größe/Menge an reflektiertem Licht, die überschritten sein muss, damit eine Belegtmeldung ausgelöst wird. Je größer der gemessene Wert ist, desto unempfindlicher, d.h. desto mehr Licht muss vom Empfänger erkannt werden.

- Je kleiner du die Werte einstellst, desto empfindlicher ist das Modul, also umso weiter entfernte Objekte können detektiert werden. Aber bitte zwingend den direkten Blickkontakt zwischen Sende- und Empfänger-Diode ausschließen. Zur Not etwas Schrumpfschluch über die Empfänger-diode stülpen (aber nicht zu lang, sonst kommt nichts mehr an).

- Bei der Einstellhilfe ist vor allem der letzte Wert einer jeden Zeile interessant: Er gibt an welchen „Belegtgrad“ der Sensor momentan sieht. Wenn diese Zahl größer ist als der eingestellte Schwellenwert ist, so wird eine Belegtmeldung ausgelöst. Ohne Objekt vor der Nase sollten hier sehr kleine Zahlen (max. 10) stehen. Mit einem Objekt vor dem Sensor steigen die Werte dann recht stark an.

- Mit den Kommandos T und TX kannst du einstellen, wann S88-Signale von anderen Modulen eingelesen werden. Es gibt bei unterschiedlichen Herstellern unterschiedliche Timing-Einstellungen. Ich empfehle hier die Grundeinstellung zu verwenden. Wenn es aber Probleme gibt mit Modulen die hinter dem IR-Melder (also Richtung Busende) liegen, kannst du den Zeitpunkt an dem eingelesen wird verstellen. Hier ist’s erklärt: Clock(high) und Clock(low) der S88-Zentrale muss 20µs oder größer sein, damit der Baustein funktioniert. Der Wert den du bei T einstellst ist die Zeit, die der Baustein zwischen Erkennen der Clock-Flanke und einlesen des Modules wartet. Je nachdem wie schnell die anderen Module im Busstrang sind, muss man hier u.U. zu einem anderen Zeitpunkt lesen, damit es funktioniert. Das kann man dann einstellen. Die Voreinstellung ist 8 und sollte eigentlich immer richtig sein…

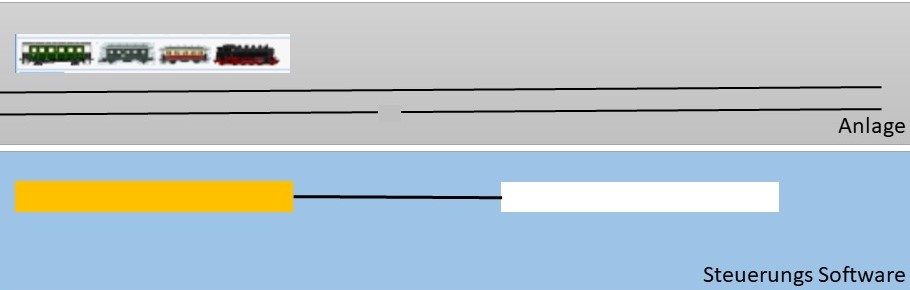

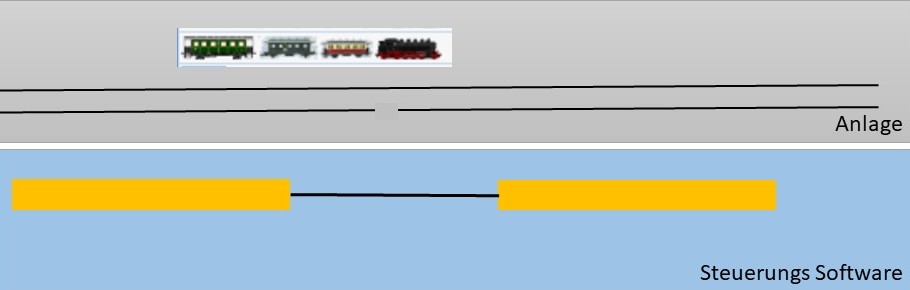

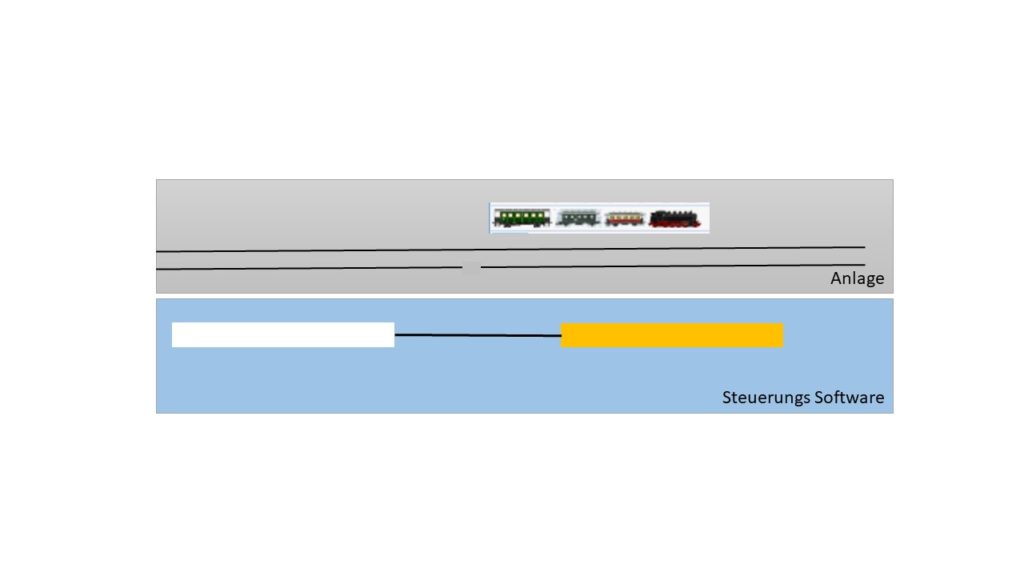

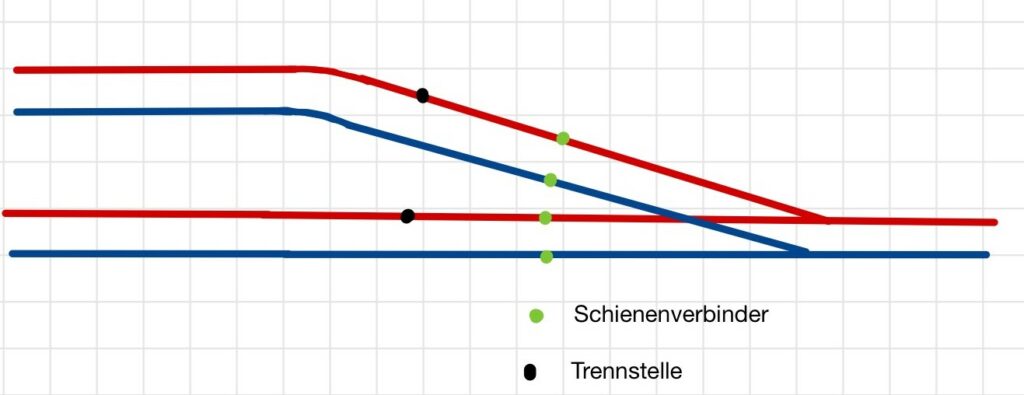

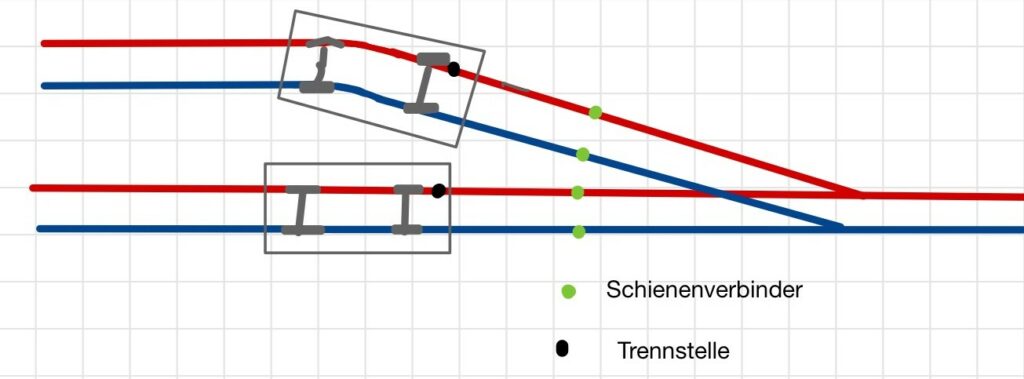

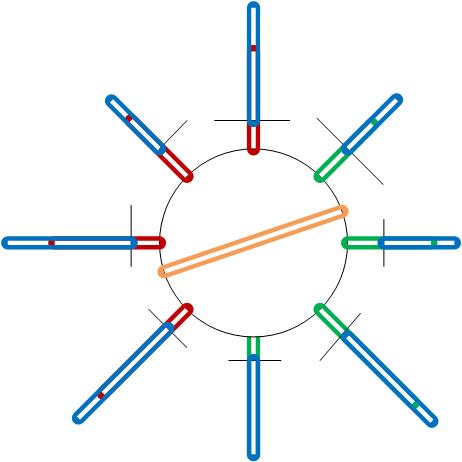

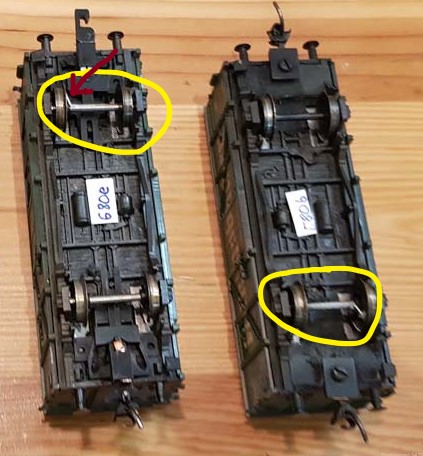

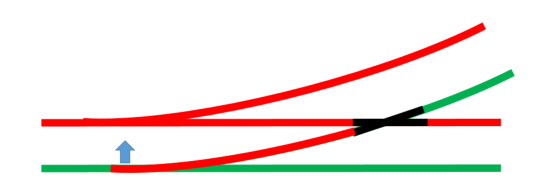

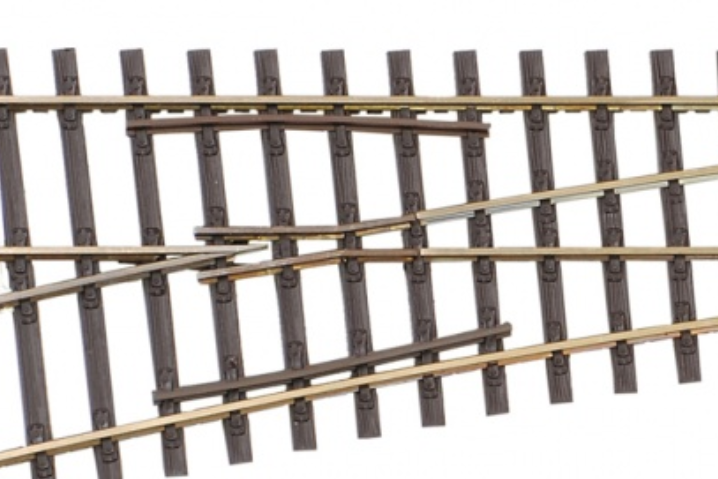

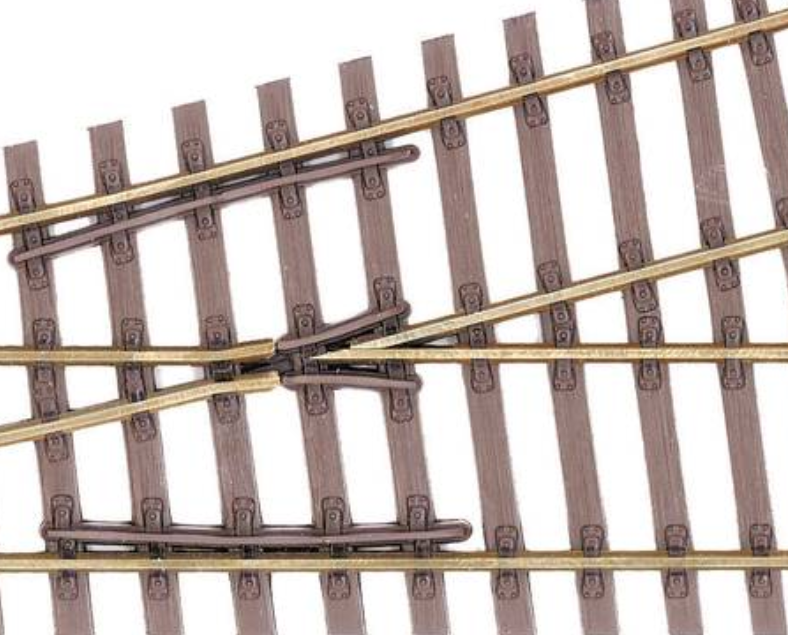

Einbau in der Anlage

In meinem Fall hatte ich teilweise echte Probleme die IR Melder noch unter der Anlage unterzubringen, was allerdings mit dem speziellen Anwendungsfall zu tun hat: Ich steuere meine Anlage digital mit Traincontroller. Damit die Software erkennen kann wenn eine Lok einen Zug ankuppelt muß ein Momentkontakt am Anfang des zu überwachenden Gleises einschalten. Genau hierzu dient der IR Melder. Allerdings sollte man sich in einem solchen Fall vorher Gedanken machen, ob der Melder noch unter die Anlage passt! Gerade in einer Weichenstrasse ist der Untergrund voll belegt – und trotz genauer Vermessung der noch freien Punkte im Untergrund (man sollte sich wirklich die Gleislage von unten anzeichnen – jetzt weiss ich warum….), habe ich es geschafft einen Servo zu durchbohren. Die verwendeten IR Melder haben einen Durchmesser von 3.5mm. Um noch etwas Luft zu haben sollte der Melder aber in ein 4mm Loch passen. Der Schwellenabstand passt dann gerade noch so.

Auch wenn man vielerorts sieht, das die Melder bis zur Schwellenhöhe verbaut sind habe ich diese wenige Millimeter tiefer eingebaut. Das hat den Vorteil das die Melder im Normalbetrieb wirklich kaum zu sehen sind.

Ein weiteres Problem tauchte mit einigen Meldern auf: Diese zeigten dauernd Kontakt an und das Problem lag in Streulicht weil Diode und Transistor zu nah nebeneinander waren. Hier kam der etwas dickere Schrumpfschlauch zum Einsatz der entweder über den Sender (oder Empfänger) gezogen wird sodass der Lichtaustritt (bzw. Empfang) garantiert nur nach (bzw. von) oben erfolgen kann.

Ist der Einbau vollzogen so muss der Melder final eingemessen werden. Er sollte dann aber dann unverrückbar eingebaut sein! Und wenn der Melder funktioniert sollte man ihn direkt beschriften. Schnell hat man Melder 1 auf Anschluss 2 aufgesetzt. Bei der Gelegenheit habe ich auch gleich den schwarzen Anschluss markiert um Verpolungen auf der Platine auszuschließen.

Views: 0